Jak efektywnie planować cięcie wiązek w różnych branżach?

Jak efektywnie planować cięcie wiązek w różnych branżach?

Planowanie cięcia wiązek to proces o krytycznym znaczeniu dla wielu sektorów, takich jak motoryzacja, elektrotechnika czy telekomunikacja. Odpowiednie podejście do tego zadania przekłada się na wzrost wydajności, minimalizację strat i optymalizację kosztów. Kluczem do sukcesu jest zastosowanie sprawdzonych metodologii, narzędzi i technik, a także dogłębna analiza danych.

- Analiza danych historycznych i trendów rynkowych: Pozwala przewidzieć zapotrzebowanie na konkretne specyfikacje wiązek w przyszłych projektach. Firmy, które wykorzystują analitykę danych, mogą lepiej dopasować specyfikacje wiązek do zapotrzebowania, minimalizując tym samym ryzyko nadprodukcji i generowania odpadów.

- Automatyzacja procesów: Wdrożenie maszyn CNC (Computer Numerical Control) przyspiesza cięcie, zwiększa precyzję i eliminuje błędy ludzkie. Automatyzacja znacząco skraca czas realizacji zamówień, co jest szczególnie ważne w branżach, gdzie liczy się szybka reakcja na zmieniające się potrzeby rynku.

- Oprogramowanie do symulacji: Umożliwia modelowanie procesów cięcia i optymalizację parametrów, dopasowując się do dynamicznie zmieniających się wymagań rynku. Symulacje pozwalają na identyfikację potencjalnych problemów i optymalizację procesów jeszcze przed rozpoczęciem fizycznego cięcia.

- Wsparcie i szkolenia dla pracowników: Pomagają w redukcji kosztów poprzez eliminację pomyłek i zwiększenie efektywności pracy. Inwestycja w kompetencje pracowników przekłada się na wyższą jakość wykonywanych zadań i mniejsze ryzyko błędów.

Efektywne planowanie może pomóc w ograniczeniu ilości odpadów materiałowych, co ma pozytywny wpływ zarówno na ekonomię, jak i środowisko naturalne. Skuteczne cięcie wiązek to integralny element całego procesu produkcyjnego, wpływający na jego efektywność i rentowność.

Jakie techniki cięcia wiązek są najskuteczniejsze w różnych branżach?

Wybór odpowiedniej techniki cięcia wiązek ma kluczowe znaczenie dla osiągnięcia wysokiej wydajności i precyzji. Różne branże wymagają różnych podejść, dlatego warto znać zalety i wady poszczególnych metod. Poniżej przedstawiam najpopularniejsze i najskuteczniejsze techniki cięcia wiązek, wraz z ich specyfikacją i zastosowaniem w różnych sektorach.

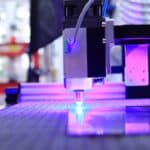

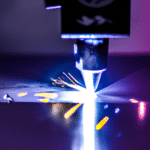

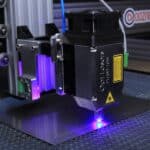

Cięcie laserowe: precyzja i szybkość

Cięcie laserowe to technika wykorzystująca skoncentrowaną wiązkę światła do cięcia materiałów. Zapewnia wysoką dokładność (do 0,1 mm) i jest idealne do precyzyjnych zadań w wielu branżach, takich jak motoryzacja, lotnictwo i elektronika. Technika ta minimalizuje ryzyko uszkodzenia materiału i pozwala na cięcie skomplikowanych kształtów.

- Zalety: Wysoka precyzja, szybkość, minimalna strefa wpływu ciepła, możliwość cięcia skomplikowanych kształtów.

- Wady: Wyższy koszt inwestycyjny, ograniczenia w cięciu bardzo grubych materiałów.

- Przykładowe zastosowanie: Produkcja precyzyjnych elementów w branży lotniczej, cięcie blach w przemyśle motoryzacyjnym.

Cięcie wodne: uniwersalność i bezpieczeństwo

Cięcie wodne wykorzystuje strumień wody pod wysokim ciśnieniem, często z dodatkiem materiałów ściernych, do cięcia różnorodnych materiałów. Jest szczególnie cenione w przemyśle spożywczym ze względu na minimalne ryzyko zanieczyszczenia produktu. Stosowane m.in. przy obróbce owoców i warzyw, ale także w przemyśle kamieniarskim i szklarskim.

- Zalety: Uniwersalność (możliwość cięcia różnych materiałów), brak wpływu ciepła na materiał, bezpieczeństwo (brak szkodliwych oparów).

- Wady: Niższa precyzja niż w przypadku cięcia laserowego, wyższy koszt eksploatacji (zużycie wody i materiałów ściernych).

- Przykładowe zastosowanie: Cięcie elementów dekoracyjnych z kamienia, obróbka żywności w przemyśle spożywczym.

Cięcie mechaniczne (np. gilotynowanie): efektywność w masowej produkcji

Cięcie mechaniczne, takie jak gilotynowanie, wykorzystuje ostre narzędzia do cięcia materiałów. Doskonale sprawdza się w przemyśle metalowym przy masowej produkcji, gdzie wymagana jest wysoka wydajność i powtarzalność. Jest to metoda ekonomiczna i efektywna, szczególnie przy cięciu prostych kształtów.

- Zalety: Wysoka wydajność, niski koszt, prostota obsługi.

- Wady: Ograniczona precyzja, możliwość deformacji materiału, ograniczenia w cięciu skomplikowanych kształtów.

- Przykładowe zastosowanie: Cięcie blach w przemyśle metalowym, produkcja elementów konstrukcyjnych.

Kluczem do sukcesu jest zrozumienie specyfiki danej branży oraz możliwości technicznych poszczególnych metod. Dobór odpowiedniej techniki pozwala zredukować straty materiałowe, co bezpośrednio przekłada się na oszczędności finansowe. Przy planowaniu cięcia wiązek należy uwzględnić takie czynniki, jak rodzaj materiału, jego grubość oraz wymagania dotyczące jakości. Na przykład, w telekomunikacji, gdzie precyzja i minimalizacja uszkodzeń są kluczowe, cięcie laserowe może być preferowane ze względu na swoją dokładność i zdolność do cięcia delikatnych materiałów bez ich uszkadzania.

Co uwzględnić przy planowaniu cięcia wiązek w przemyśle samochodowym?

Przemysł samochodowy stawia bardzo wysokie wymagania dotyczące efektywności, precyzji i bezpieczeństwa cięcia wiązek. Planując ten proces, należy wziąć pod uwagę następujące aspekty:

- Dostosowanie techniki cięcia do materiału: Uwzględnienie grubości i rodzaju materiału (włókno szklane, metal, tworzywa sztuczne). Różne materiały wymagają różnych technik cięcia, aby zapewnić optymalną jakość i minimalizować straty.

- Użycie odpowiednich narzędzi: Wybór narzędzi minimalizujących odpady i zwiększających precyzję (np. maszyny CNC). Nowoczesne maszyny CNC oferują zaawansowane funkcje, takie jak automatyczna korekta parametrów cięcia i monitorowanie procesu w czasie rzeczywistym.

- Przestrzeganie regulacji prawnych: Zwrócenie uwagi na przepisy dotyczące ochrony środowiska i recyklingu odpadów. Przemysł samochodowy jest zobowiązany do minimalizowania wpływu na środowisko, dlatego ważne jest stosowanie technik cięcia, które generują jak najmniej odpadów.

- Analiza ryzyka i bhp: Priorytetowe traktowanie bezpieczeństwa pracy i zgodności z normami BHP. Cięcie wiązek może być niebezpieczne, dlatego ważne jest zapewnienie odpowiednich środków ochrony osobistej i przestrzeganie procedur bezpieczeństwa.

- Szkolenia dla pracowników: Zapewnienie odpowiednich szkoleń z zakresu obsługi narzędzi i bezpieczeństwa. Dobrze przeszkoleni pracownicy są bardziej efektywni i mniej podatni na błędy.

Dokładne przemyślenie wszystkich tych aspektów pozwala osiągnąć maksymalne wyniki w produkcji, przy jednoczesnym zapewnieniu bezpieczeństwa i minimalizacji wpływu na środowisko.

Jak zminimalizować straty materiałowe podczas cięcia wiązek?

Minimalizacja strat materiałowych to kluczowy element optymalizacji procesu cięcia wiązek. Straty materiałowe wpływają na koszty produkcji i generują odpady, które obciążają środowisko. Oto kilka sprawdzonych sposobów na osiągnięcie tego celu:

- Dokładna analiza zapotrzebowania: Określenie, jakie wiązki powinny być cięte, aby uniknąć nadmiaru odpadów. Analiza zapotrzebowania pozwala na lepsze planowanie produkcji i unikanie nadprodukcji.

- Wybór odpowiedniej techniki cięcia: Zastosowanie technik charakteryzujących się małą szerokością spoiny i minimalnym wpływem na materiał (np. cięcie laserowe). Techniki cięcia o małej szerokości spoiny minimalizują ilość materiału, który jest tracony podczas cięcia.

- Wykorzystanie nowoczesnych maszyn CNC: Maszyny CNC dzięki precyzyjnym programom mogą znacząco ograniczyć straty. Programy te pozwalają na optymalizację procesu cięcia i minimalizację odpadów.

- Szkolenie pracowników: Dobrze przeszkoleni pracownicy są bardziej świadomi wpływu swoich działań na straty materiałowe i bardziej skłonni do stosowania technik minimalizujących odpady.

- Regularne przeglądy i konserwacja maszyn: Pomagają w uniknięciu nieplanowanych przestojów, które również wpływają na zwiększenie strat materiałowych. Regularne przeglądy i konserwacja maszyn zapewniają ich sprawność i minimalizują ryzyko awarii, które mogą prowadzić do strat materiałowych.

Dlaczego analiza danych jest kluczowa w efektywnym cięciu wiązek?

Efektywne planowanie cięcia wiązek opiera się na dogłębnej analizie danych. Analiza danych pozwala na identyfikację trendów, optymalizację procesów i podejmowanie lepszych decyzji. Dlaczego jest to tak ważne?

- Identyfikacja optymalnych punktów cięcia: Analiza danych pozwala na znalezienie optymalnych parametrów cięcia, które minimalizują straty materiałowe i zwiększają wydajność.

- Oszczędność materiałów i redukcja odpadów: Analiza danych pozwala na lepsze planowanie produkcji i minimalizację nadprodukcji, co prowadzi do oszczędności materiałów i redukcji odpadów.

- Optymalizacja czasu cyklu produkcyjnego i wskaźnika jakości: Analiza danych pozwala na identyfikację wąskich gardeł w procesie produkcyjnym i optymalizację czasu cyklu produkcyjnego.

- Wykorzystanie oprogramowania ERP: Umożliwia gromadzenie i przetwarzanie danych w czasie rzeczywistym, co z kolei umożliwia szybsze i bardziej trafne podejmowanie decyzji. Oprogramowanie ERP (Enterprise Resource Planning) integruje wszystkie procesy biznesowe i zapewnia dostęp do danych w czasie rzeczywistym.

- Przewidywanie przyszłych potrzeb: Analiza danych historycznych pozwala na identyfikację sezonowych trendów i przewidywanie przyszłych potrzeb, co znacząco wspomaga planowanie produkcji i redukuje ryzyko związane z nadprodukcją lub niedoborem surowców.

Analiza danych to strategia, która przynosi wymierne korzyści finansowe i operacyjne, a także pozwala na lepsze dostosowanie się do zmieniających się wymagań rynku. W branży telekomunikacyjnej, analiza danych może być wykorzystana do przewidywania zapotrzebowania na konkretne typy wiązek w przyszłych projektach, co pozwala na optymalizację produkcji i minimalizację kosztów.

Efektywne planowanie cięcia wiązek w różnych branżach może znacząco wpłynąć na optymalizację produkcji, a przykłady zastosowania tej strategii znajdziesz na stronie naszego producenta wiązek elektrycznych. Kliknij tutaj, aby dowiedzieć się więcej: https://wirings.pl/ciecie-wiazek/.