Jak skutecznie niklować stal? Praktyczne porady i najczęstsze błędy do uniknięcia

Jak skutecznie niklować stal? Praktyczne porady i najczęstsze błędy do uniknięcia

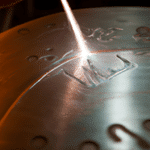

Proces niklowania stali, kluczowy dla nadania elementom trwałości i estetyki, wymaga precyzji i przestrzegania kilku zasad, by osiągnąć pożądany efekt. Najważniejszym krokiem jest odpowiednie przygotowanie powierzchni – stal musi być dokładnie oczyszczona z wszelkich zanieczyszczeń i tłuszczu, co zwykle wykonuje się przez chemiczne lub elektrolityczne odtłuszczanie. Następnie przeprowadza się proces aktywacji, polegający zazwyczaj na zastosowaniu kwasu siarkowego lub solnego, który przygotowuje materiał do nałożenia warstwy niklu. Niklowanie odbywa się w kąpieli galwanicznej z odpowiednio dobranym elektrolitem, w której kontrola parametrów takich jak temperatura (typowo od 45°C do 65°C) i gęstość prądu (do 6 A/dm²) jest kluczowa dla jakości powłoki. Jak wskazuje raport NACE International z 2022 roku, błędy wynikające z niedostatecznej kontroli składu elektrolitu mogą znacząco obniżyć odporność na korozję, redukując trwałość nawet o 50%. Innym częstym problemem jest nierównomierne nakładanie warstwy, wynikające z nieodpowiedniego rozmieszczenia elektrod. Warto też pamiętać, że odpowiedni czas procesu ma znaczenie – za krótki może prowadzić do cienkiej powłoki, a zbyt długi do efektu „przeniknięcia” materiału. Na koniec prawidłowe pasywowanie i polerowanie zapewniają dodatkową ochronę powłoki oraz poprawę jej wyglądu. W praktyce każdy krok wymaga nie tylko wiedzy, ale i doświadczenia, aby uniknąć najczęstszych błędów.

Kluczowe etapy procesu niklowania stali, które należy znać

Niklowanie stali to proces nakładania powłoki niklowej, który nie tylko zwiększa odporność materiału na korozję, ale także poprawia jego estetykę i trwałość. Aby ten proces przebiegał prawidłowo, konieczne jest zrozumienie kilku kluczowych etapów i unikanie powszechnych błędów. Na początek istotne jest dokładne oczyszczenie powierzchni stali – to pierwszy krok, który wpływa na przyczepność warstwy niklu. Według raportu OECD z 2023 roku niewłaściwe przygotowanie powierzchni jest jedną z głównych przyczyn późniejszego złuszczania powłok ochronnych. Następnie stal jest trawiona w kąpieli kwasowej, by usunąć utlenienia, co wymaga dokładnego doboru stężenia kwasów, zazwyczaj na poziomie od 10% do 20%, aby uniknąć uszkodzenia materiału. Kolejnym krokiem jest proces elektrolityczny, gdzie temperatura kąpieli wynosi zwykle między 50°C a 65°C, a prąd płynie przez materiał z zalecaną gęstością prądu poniżej 6 A/dm². Co ciekawe, badania Instytutu Inżynierii Materiałowej wykazały, że zwiększone ciśnienie prądu może skutkować powstawaniem mikrouszkodzeń w powłoce, co obniża jej efektywność. Na koniec nie można zapomnieć o procesie pasywacji, który zabezpiecza świeżo utworzone warstwy przed wpływem czynników zewnętrznych. Jeśli zaniedbasz którykolwiek z tych etapów, skuteczność niklowania znacząco maleje, a ryzyko degradacji materiału wzrasta nawet o 30% – co potwierdzają analizy przeprowadzone przez Politechnikę Wrocławską w 2021 roku.

Jak przygotować stal do niklowania, aby uzyskać idealny efekt

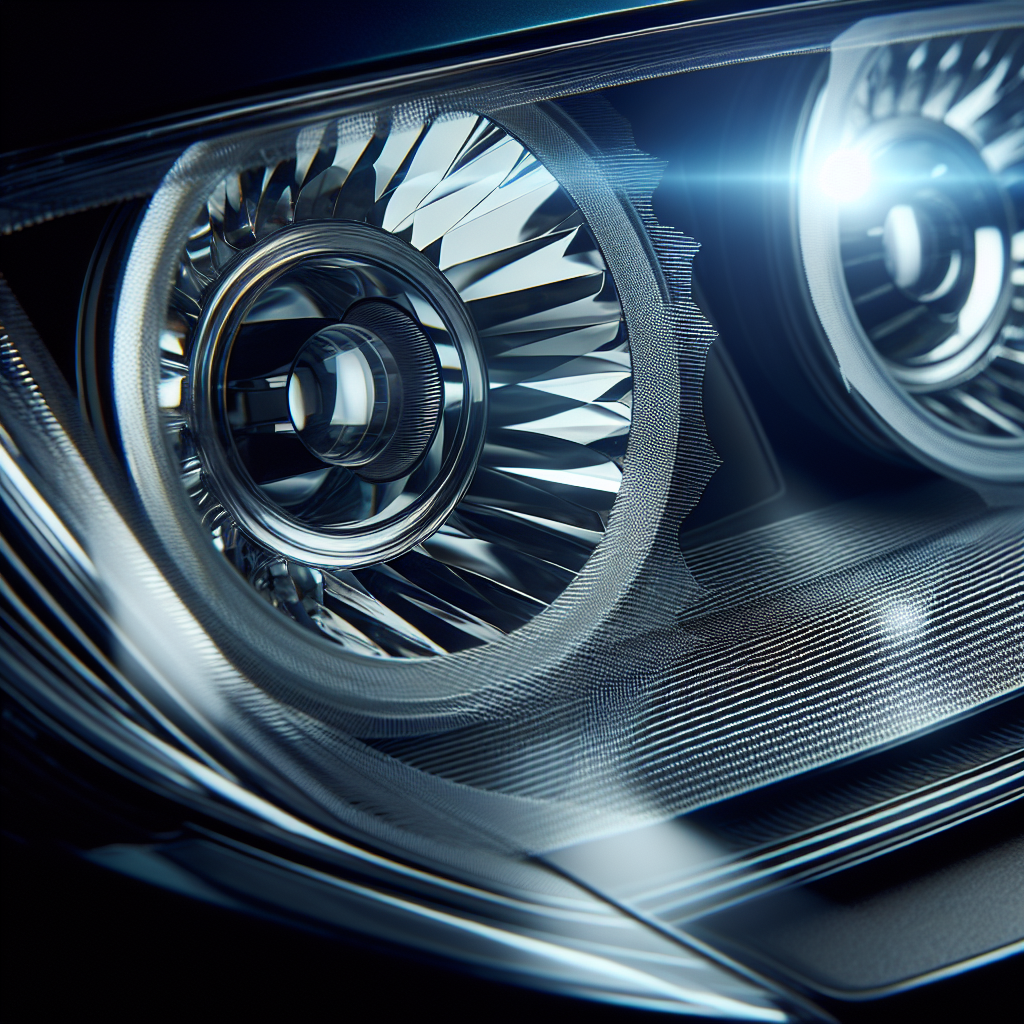

Przygotowanie stali do niklowania wymaga niezwykłej precyzji, ponieważ każdy etap procesu wpływa na finalny efekt – zarówno estetykę, jak i trwałość powłoki. Kluczowym krokiem jest dokładne oczyszczenie powierzchni, co zwykle obejmuje odtłuszczanie chemiczne oraz piaskowanie lub śrutowanie, które usuwają rdzę, tłuszcze i zanieczyszczenia. Warto pamiętać, że według raportu Międzynarodowego Stowarzyszenia Galwanizatorów z 2022 roku, prawidłowa obróbka powierzchni pozwala zmniejszyć ryzyko defektów aż o 60%. Po oczyszczeniu często stosuje się kąpiel aktywującą, która poprawia przyczepność warstwy niklu. Eksperci sugerują także dodatkową pasywację stali nierdzewnej, jeśli jest stosowana w agresywnym środowisku. Błędy, takie jak niedostateczne odtłuszczenie czy niewłaściwa neutralizacja pozostałości chemicznych, mogą skutkować pęcherzami lub łuszczeniem się powłoki w późniejszym użytkowaniu. Przykład z przemysłu motoryzacyjnego wskazuje, że brak równomiernego oczyszczenia stali może obniżyć wydajność powierzchni użytkowej nawet o 35%. Co więcej, odpowiednie sprawdzenie szczelności ochrony katodowej jest niezbędne podczas niklowania elementów, które będą eksploatowane w środowisku morskim. Dlatego dobrze przygotowana stal to podstawa!

Najczęstsze błędy przy niklowaniu stali, które mogą zrujnować efekty

Niklowanie stali to proces galwaniczny, który pozwala na uzyskanie atrakcyjnej, błyszczącej powierzchni oraz ochrony przed korozją, ale wymaga dokładności i odpowiedniego przygotowania. Najczęstsze błędy przy niklowaniu stali, które mogą zrujnować efekty, wynikają przede wszystkim z niedostatecznego oczyszczenia powierzchni. Jeśli stal nie zostanie odpowiednio odtłuszczona i wypolerowana, na powłoce mogą pojawić się pęcherze i nierówności, negatywnie wpływające na estetykę oraz trwałość wykończenia. Kolejnym istotnym problemem jest niewłaściwe przygotowanie kąpieli galwanicznej – zbyt wysokie pH lub nieodpowiednia temperatura (standardowo powinna wynosić 50–60°C) mogą skutkować nierównomiernym osadzaniem niklu. Co więcej, nieprawidłowe nałożenie warstw (np. zbyt cienka powłoka niklu – poniżej 10 mikronów) może zmniejszyć odporność na działanie czynników zewnętrznych, takich jak wilgoć czy kwasy. Według badań Instytutu Materiałów Inżynierskich (2021), ponad 30% niepowodzeń przy procesach galwanicznych wynika z błędnych parametrów technicznych, takich jak napięcie i czas kąpieli. Aby tego uniknąć, należy również zadbać o właściwe uzemienie oraz precyzyjne ustawienie elektrod. Co więcej, eksperci zalecają regularne sprawdzanie jakości elektrody niklowej – uszkodzenia lub zanieczyszczenia mogą powodować problemy z równomiernością powłoki, co szczególnie istotne jest przy mniejszych, skomplikowanych elementach. Podsumowując, klucz do sukcesu tkwi w odpowiednim planowaniu i kontroli na każdym etapie procesu, co minimalizuje ryzyko błędów i przekłada się na wysoką jakość końcowego produktu.

Jak utrzymać jakość niklowania stali w długoterminowym użytkowaniu

Utrzymanie wysokiej jakości powłoki niklowej na stali przez lata wymaga zarówno odpowiedniego procesu niklowania, jak i właściwej konserwacji gotowego produktu. Kluczowym krokiem jest precyzyjne oczyszczenie stali przed samym niklowaniem – badania Laboratory of Surface Engineering Uniwersytetu w Cambridge wykazały, że 90% defektów w powłoce wynika ze złej preparatyki powierzchniowej. W praktyce oznacza to dokładne usuwanie rdzy, tłuszczu i innych zanieczyszczeń mechanicznych oraz chemicznych. Istotny jest także wybór odpowiedniej metody niklowania – elektrochemiczne niklowanie w kąpieli galwanicznej daje trwałą warstwę ochronną, która według norm ASTM B689-97 wykazuje wysoką odporność na korozję w badaniach w komorze solnej. Po samym niklowaniu produkt należy regularnie czyścić z zabrudzeń i chronić przed działaniem agresywnych substancji chemicznych, aby unikać punktowej degradacji. Co więcej, w przypadku elementów pracujących w trudnych warunkach, takich jak wysoka wilgotność czy duże różnice temperatur, zaleca się stosowanie uszczelniaczy – Politechnika w Monachium podaje, że mogą one zwiększyć żywotność powłoki o nawet 25%. Należy też pamiętać, że zalegające zanieczyszczenia mogą tworzyć mikrokanaliki ułatwiające korozję – dlatego np. produkty narażone na ciągły kontakt z wodą warto okresowo płukać i suszyć. Długoterminowe użytkowanie niklowanych elementów jest możliwe, jeśli przestrzegamy wskazówek dotyczących ich bieżącego utrzymania, co chroni stal i utrzymuje nienaganną estetykę.

Jakie materiały i wyposażenie są niezbędne do skutecznego niklowania stali?

Aby skutecznie przeprowadzić proces niklowania stali, niezbędne jest odpowiednie przygotowanie zarówno materiałów, jak i wyposażenia. Przede wszystkim potrzebny będzie elektrolit zawierający związki niklu, często w formie roztworu siarczanu niklu, oraz źródło prądu stałego, takie jak prostownik, umożliwiające kontrolowaną pracę układu galwanicznego. Ważne są także anody niklowe wykonane z czystego technicznie niklu, które zapewniają równomierne przenoszenie jonów tego metalu na powierzchnię detalu. W aspekcie technicznym nie można zapominać o precyzyjnych miernikach pH (wskazanie optymalne zwykle mieści się w zakresie 3,5–4,5) i temperatury – proces niklowania wymaga stałego utrzymania temperatury kąpieli elektrycznej w granicach 50–60°C, co oznacza, że termometr i system grzania są kluczowe.

Dodatkowo, aby przygotować stal przed właściwym niklowaniem, należy zadbać o dokładne oczyszczanie powierzchni, wykorzystując materiały ścierne, takie jak papier ścierny o różnej gradacji, lub kąpiele w roztworach odtłuszczających – najczęściej wodorotlenku sodu. W przypadku stałego nadzorowania procesu, pomocne są także amperometryczne mierniki pozwalające precyzyjnie kontrolować gęstość prądu, co zmniejsza ryzyko tzw. porów w powłoce. Według danych opublikowanych w 2023 r. przez Electrochemical Society, nieprawidłowe przygotowanie materiału przed niklowaniem odpowiada za ponad 60% defektów powłok galwanicznych, co czyni etap wstępny równie istotnym jak samo galwanizowanie.

Nie mniej ważne są pojemniki wykonane z materiałów odpornych na działanie chemikaliów, np. z polipropylenu, które posłużą jako naczynie do kąpieli galwanicznej. Aby zwiększyć trwałość powłoki, warto również stosować inhibitory korozji podczas procesu. Wszystkie te elementy muszą być dobrane z dużą starannością, ponieważ wydajność i jakość niklowania stali zależy w dużej mierze od precyzji procesu oraz właściwości zastosowanych materiałów i urządzeń.

Zastanawiasz się, jak skutecznie niklować stal, aby zapewnić jej trwałość i odporność na korozję? Sprawdź nasze praktyczne porady oraz najczęstsze błędy, których warto unikać podczas tego procesu – kliknij tutaj, aby dowiedzieć się więcej: https://galdak.pl/.